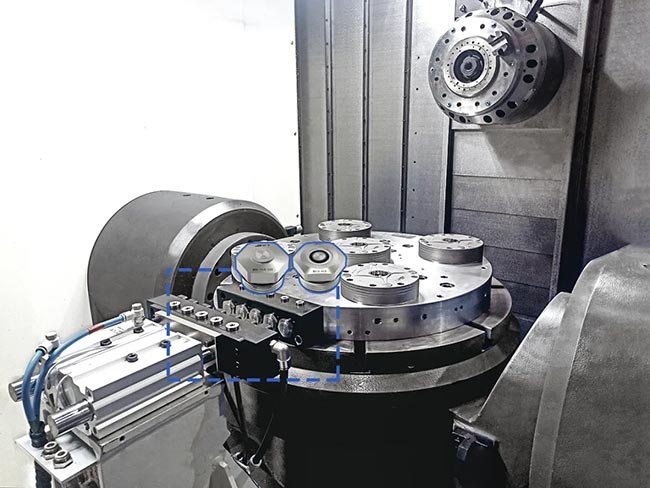

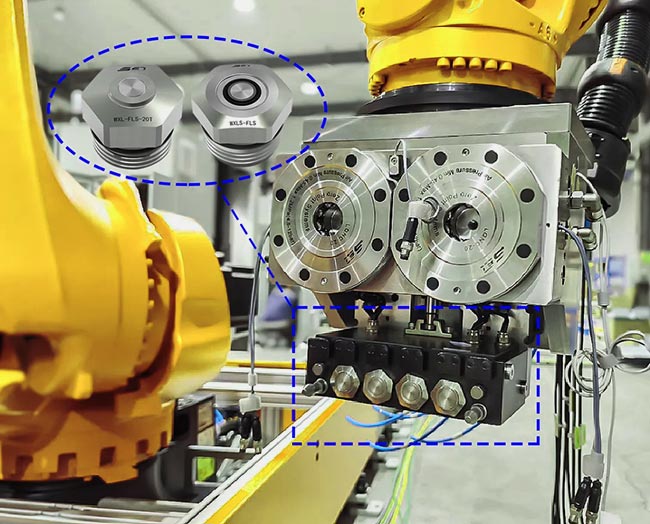

Integrerad applikation av nollpunktspositioneringsanordning och läckagefri lösning

Förverkliga helautomatisk, snabb och exakt verktygs-/modulbyte:

Nollpunktslokalisator: Dess kärnfunktion är att ge ultrahög repeterbarhetspositioneringsnoggrannhet (vanligtvis upp till mikrometernivå) och stark styv låskraft. Det säkerställer att de utbytta verktygen, fixturerna eller modulerna exakt kan återgå till samma fysiska position (d.v.s. "nollpunkt") varje gång.

Läckagefri anslutning: integrerad på den passande ytan av nollpositioneringssystemet (vanligtvis på "hanskivan" på lokaliseringsanordningen och "honskivan" installerad på verktyget). De ansvarar för att automatiskt och tillförlitligt ansluta eller koppla bort olika vätskeledningar (lufttryck, hydraulolja, kylvatten, vakuum, etc.) och elektriska/datasignaler som krävs för verktygsdrift efter positionering och låsning.

Kombinationseffekt: Hela ersättningsprocessen är automatiserad. Robotar eller ställdon behöver bara "spänna" verktygsmodulen på nollpunktslokaliseringen, som automatiskt slutför exakt positionering och stark låsning. Samtidigt fullbordar de läckagefria anslutningarna på båda sidor automatiskt och tillförlitligt dockningen, vilket omedelbart ger kraft (vätska) och styrsignaler till verktyget. Vid frånkoppling är sekvensen omvänd, koppla först bort kontakten (stängd utan läckage) och lås sedan upp lokaliseringsanordningen.

Eliminera noggrant risken för läckage under bytesprocessen:

Kärnvärde: Detta är den grundläggande anledningen till att använda läckagefria kontakter. Det är orealistiskt och farligt att manuellt ingripa i rörledningsanslutningar under automatiserat verktygsbyte. Det är svårt att säkerställa fullständigt läckage av vanliga snabbkopplingar vid automatisk dockning/separering.

Funktionen hos ett läckagefritt anslutningsdon: Dess exakta ventildesign säkerställer att passagen endast öppnas när anslutningen är klar och stängs i ögonblicket av separation. Under hela processen med anslutning och separation är vätskan effektivt tätad inuti systemet och kommer inte att läcka ut i miljön. Detta är avgörande för applikationer som hanterar olja (föroreningar, brandfarlighet), kemikalier (toxicitet, korrosion), dyra media (förlustkostnad) eller kräver rena miljöer (som sprutning, mat, medicin).

Avsevärt förbättra produktionseffektiviteten och utrustningsanvändningen:

Snabbt byte: Kombinationssystemet gör att hela verktygsbytesprocessen, inklusive komplexa vätske- och elektriska anslutningar, kan slutföras på några sekunder till tiotals sekunder, mycket snabbare än traditionella manuella anslutningar (vilket kan ta flera minuter eller till och med längre).

Minska stilleståndstiden: Snabba byten innebär att produktionslinjen kan anpassa sig mer flexibelt till produktionen av olika produkter (små partier, flera varianter), eller snabbt byta ut reservverktyg vid underhåll eller fel, vilket avsevärt minskar tiden för icke-produktion.

Automationsintegration: Fullt kompatibel med robotar eller automatiserade lager för verktygs-/formbyte, vilket uppnår obemannad flexibel produktion.

Säkerställ systemprestandastabilitet och processkonsistens:

Hög repeterbarhetsnoggrannhet (nollplacering): Se till att verktygets rumsliga position är absolut konsekvent efter varje utbyte, vilket är grunden för att säkerställa bearbetningsnoggrannhet (såsom verktygsbyte, svetsning), monteringsnoggrannhet och detekteringsnoggrannhet.

Tillförlitlig anslutning (läckagefri kontakt): Ger stabil och läckagefri vätsketillförsel (stabilt tryck och flöde) och tillförlitlig signalöverföring, vilket säkerställer att de "ingångs"-förhållanden som erhålls av verktyget är konsekventa varje gång det fungerar, vilket säkerställer hög repeterbarhet av processresultaten. Undvik problem som otillräckligt tryck, instabilt flöde och signalavbrott orsakade av läckor.

Minska operativa risker och underhållskostnader:

Säkerhet: Automatiserade operationer minskar behovet av manuell anslutning i högriskområden som insidan av stora pressar, sprutområden och områden med hög temperatur. Läckagefri design eliminerar säkerhetsrisker och miljöföroreningsrisker orsakade av brandfarliga, giftiga och högtrycksvätskor.

Minska föroreningar: förhindra att olja, kylvätska och andra läckor förorenar själva arbetsmiljön, produkterna och utrustningen.

Minska underhållet: Minska rengöringsarbetet, utrustningens korrosion och systemfel orsakade av läckor. Tillförlitligheten och långa livslängden för kontakter minskar också frekvensen av utbyte av reservdelar.

-

Hur hanterar flänsar utan läckage av flänsar termisk expansion?Flänstyp inga läckage flänsar är allmänt erkända i industriella rörsystem för sina förbättrade tätningsmöjligheter och tillförlitlighet under varierande driftsförhållanden. En av de kritiska...Läs mer

-

Hur jämförs manuellt monterade nollställarsystem med automatiserade nollställare?Inom precisionsteknik och industriell automation är det avgörande att säkerställa korrekt positionering för operativ effektivitet och produktkvalitet. Manuellt monterad nollsökare system och...Läs mer

-

Hälsar till precisionstillverkningen och inled ett nytt kapitel tillsammansHälsar till precisionstillverkningen och inled ett nytt kapitel tillsammans Kära partner: Julklockan ringer och snöflingor pryder fabriken. I detta varma ögonblick skickar SET up...Läs mer

-

Vilka underhållsprocedurer rekommenderas för en internt monterad nollställare för lufttryck?Den lufttryck internt monterad nollställare är en kritisk komponent i pneumatiska och processtyrningssystem, vilket säkerställer exakt positionering och tillförlitlig prestanda för reglerven...Läs mer

-

Hur kalibreras en bordsmonterad nollsökare för optimal prestanda?Kalibrering är en kritisk process som säkerställer en bordsmonterad nollsökare levererar exakt positionering och uppriktning för industri- och tillverkningsapplikationer. Korrekt kalibrering...Läs mer